【技術情報】押出機

押出機とは

押出機は、主に材料を連続的に押し出すための機械で、プラスチックやゴム、食品、金属など様々な材料の加工に用いられます。押出機は、材料を一定の圧力で加熱しながら溶かし、特定の形状に成形するために金型を通して押し出します。プラスチック成形加工法の一つで、様々な分野で活用されています。

押出機は、回転するスクリューを使って高いせん断応力を発生させ、ゴムやプラスチックなどの高粘度材料を均一に混練できる装置です。さらに、混練中の温度や圧力を精密に制御できるため、材料の溶融や化学反応を正確にコントロールでき、プラスチック成形や食品加工など幅広い用途に対応します。また、材料を混練するだけでなく、ダイを通して特定の形状に成形することも可能で、多様な製品の連続生産に適しています。

押出機は混練装置の一種であり、特に材料の混練を効果的に行うために設計されています。混練装置としての押出機の特徴は、異なる成分を均一に混ぜ合わせ、物理的・化学的特性を均一化することです。押出機が混練機として重要な役割を果たす理由は、単に形状を作るだけでなく、材料自体の特性を変えるプロセスを担っている点です。したがって、材料開発や製造プロセスにおいて、高度な混練が求められる場合、押出機は非常に有効なツールとなります。

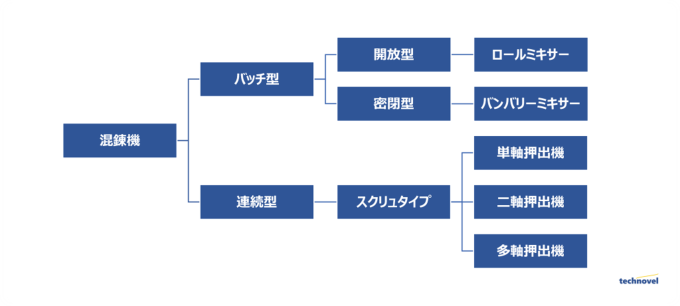

混練装置の種類について

混練装置には、押出機以外にもさまざまな種類があります。バッチ式(1回分ずつ処理する)のミキサーには、材料を一定量ごとに混練する装置で、混練が行われます。代表的なものに、バンバリーミキサーやニーダーがあります。主にゴムや樹脂の混練に使用されます。それぞれの装置は、用途や混練する材料の特性に応じて選択されます。押出機は連続的な混練に優れていますが、バッチ式の装置などは特定の材料や条件に適しています。

押出機は、バッチ式(1回分ずつ処理する)の混練装置とは異なり、材料を連続的に供給し、連続して製品を生成できる装置です。これにより、大量生産に適しており、効率的な生産プロセスを実現できます。さらには、回転するスクリューを使って高いせん断応力を発生させ、ゴムやプラスチックなどの高粘度材料を均一に混練できる装置です。温度を精密に制御できるため、材料の溶融や化学反応を正確にコントロールでき、プラスチック成形や食品加工など幅広い用途に対応します。材料を混練するだけでなく、ダイを通して特定の形状に成形することも可能です。

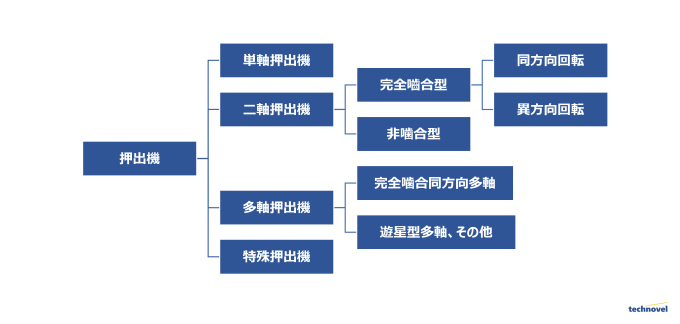

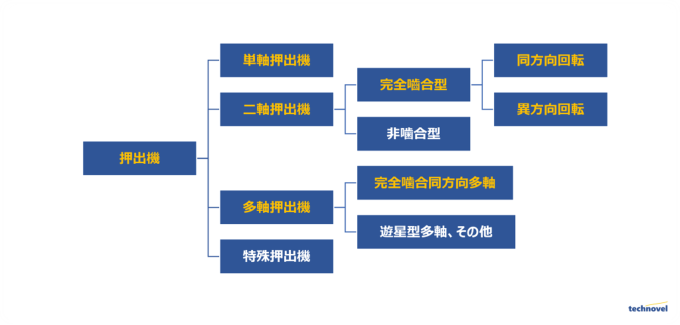

押出機の種類

押出機は、スクリューの本数、スクリュー同士のかみ合い、およびスクリューの回転方向によって分類されます。

スクリューの本数による分類

単軸押出機は扱いやすく、コストが低い一方、複雑な混練には、向いていません。二軸押出機は混練力に優れ、複雑な混練混合やプロセスに向いており、多軸押出機はさらに高度なプロセスが必要な場合に使用されます。混練力に優れることもあり、二軸混練押出機や多軸混練押出機と呼ばれています。

スクリューの噛み合いによる分類

かみ合い式は高いせん断応力と精密な混合を可能にし、非かみ合い式は穏やかな混合が特徴です。

スクリューの回転方向による分類

同方向回転二軸押出機は高せん断による混練に適し、異方向回転二軸押出機はカレンダーロールのような混練により分散能力に優れています。

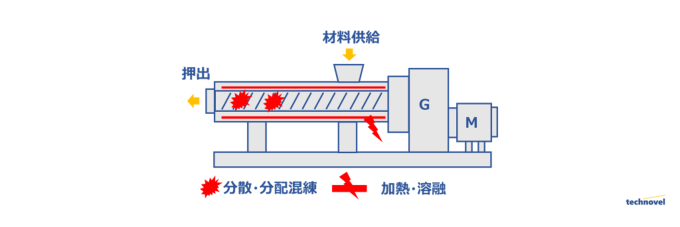

押出機の動作原理とプロセス

単軸押出機は、モーターから供給された動力が減速機を通じて1本のスクリューに伝達され、スクリューがバレル内で回転することで原料を搬送・溶融・混練します。スクリューの回転によって、原料はバレル内を前進しながら、せん断応力と圧縮力が加えられます。バレルにはヒーターが取り付けられており、温度制御を行うことで材料が適切に溶融され、成形に適した状態に維持されます。スクリューの形状、回転速度、バレルの温度は押出の性能や最終製品の品質に影響を与えます

材料供給 / Feeding

ホッパーからスクリューへ原料が供給されます。スクリューの回転により、原料は前方へ移動します。

加熱・溶融 / Heating and Melting

ヒーターによってバレル内の原料が加熱され、固体から液体または溶融状態に変化します。温度管理はとても重要であり、溶融温度を精密にコントロールする必要があります。

分散・分配混合/ Dispersive and Distributive Mixing

スクリューが材料を押し進めると同時に、材料が混練されます。スクリューフォーメーションにより、分散性や均質性が向上し、材料の特性が最適化されます。

押出 / Extrusion

最後に、溶融された材料がダイを通じて押し出され、最終的な形状に加工されます。冷却システムを利用することにより、材料が固化し、完成した製品となります。

単軸押出機について

単軸押出機は、構造がシンプルでコストパフォーマンスが高いため、さまざまな用途で広く使用されています。

プラスチックの押出成形

単軸押出機は、ポリエチレン、ポリプロピレンなど、一般的な熱可塑性樹脂を成形するのに適しています。これにより、パイプ、フィルム、シート、ケーブル被覆、異形材などが製造されます。特にパイプやフィルム製造においては、均一な流量が得られるため、成形品質の安定が重要な要素となります。

リサイクルの再生加工

プラスチックリサイクルの工程では、使用済みプラスチック材料を粉砕し、単軸押出機を用いてペレット状に再生します。リサイクル製品の品質を高めるために、加熱・溶融工程を経て材料の純度を確保します。単軸押出機の効率的な処理能力と連続稼働が、リサイクルプロセスにおいて有利です。

ゴムの押出加工

ゴム製品の成形でも単軸押出機が利用されます。特に自動車用シーリング材やホース、ベルトの製造において、ゴムの高粘度材料を処理する能力を持っています。材料がバレル内で加熱・溶融され、適切な形状に押し出されることで、様々なゴム製品が生産されます。

食品加工

食品産業では、単軸押出機はパスタ、スナック菓子などの製造に使用されています。食品材料を加熱・混合・成形するプロセスを一度に行えるため、製造プロセスの効率化が図れます。特にスナック菓子の膨化成形において、単軸押出機は重要な役割を果たします。

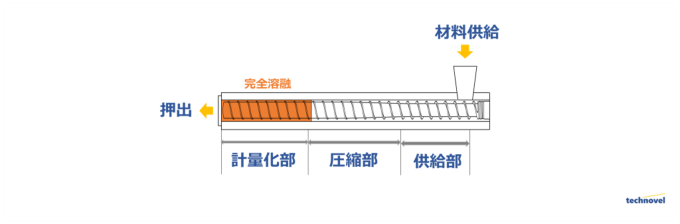

単軸押出機の動作原理

単軸押出機は、固体材料を溶融し、均一に混合し、連続的に成形するための機械であり、その動作原理は以下の3つのゾーンに分けて説明できます。

供給部/ Feed Zone

フィードゾーンは押出機の初期段階で、原料(ペレットや粉末など)がホッパーからスクリューの溝に供給されます。このゾーンでは、原料が圧縮されることなく単に搬送される役割を果たします。フィードゾーンの役割は、材料を次のコンプレッションゾーンに確実に供給し、安定した流動を維持することです。

圧縮部/ Compression Zone

コンプレッションゾーンは、材料が圧縮され、徐々に溶融される段階です。このゾーンでは、スクリューの深さが徐々に減少し、圧力が増加します。材料はこの圧縮により摩擦熱とヒータからの外部熱を受け、溶融状態になります。ここでは、材料の混合も行われ、均質な溶融状態に到達します。

計量化部/ Metering Zone

メタリングゾーンは、溶融した材料を均一な流量で次の成形ステージに送り出すための最終段階です。このゾーンでは、材料がスクリューの一定の深さで搬送され、圧力が安定し、温度も一定に保たれます。メタリングゾーンの役割は、製品の品質を保つために材料を安定して供給することです。これらのゾーンが連携して動作し、単軸押出機全体としての溶融、混合、成形プロセスが効率的に進行します。

単軸押出機のスクリュ

単軸押出機のスクリューには、さまざまな種類があり、それぞれが特定の機能や目的に応じて設計されています。

フルフライトスクリュー

一般的な押出機スクリューで、スクリュー全体にわたって均一なフライト(ねじ部)を持つものです。主に材料を移送し、溶融する基本的な役割を担います。混練や高いせん断応力が必要ない場合に適しています。設計がシンプルで、均一な圧力をかけながら材料を効率的に押し出せます。

ミキシングスクリュー

材料の混練を促進するために特別に設計されたスクリューです。フライトの形状が変則的で、ダルメージ型やピン型、マッドクなど多くのミキシングスクリュの種類があり、材料に強いせん断応力をかける部分が含まれています。溶融プラスチックの均質化、色合わせ、または材料に添加物を均一に分散させる場合に使用され、 高い混練効果により、複雑な材料の混合に適しています。

バリアスクリュー

溶融材料と未溶融材料を物理的に分離し、徐々に溶融材料を混練していく設計が特徴です。バリアフライトと呼ばれる追加のフライトが配置されています。 高効率な溶融処理や、溶融状態の均一化が必要な場合に適しています。

食品分野での押出機の活用

押出成形はその名の通り,スクリュを用いて連続的に押出すことから名付けられた成形法です。スクリュを用いた装置が最初に活用されたのは,食品分野と言われております。ブドウの搾汁機,大豆の搾油機,スパゲッティなどのパスタ製造機,さらには挽肉機などで利用が進みました。その後,この押出成形技術はプラスチック材料の技術進展と共に大きく発展し,フィルム・シートや紡糸、パイプの直接成形へと活用されました。

大豆ミートをはじめとした代替肉

押出機業界における大豆ミートや代替肉の製造プロセスは、特に食品業界において持続可能性や健康志向の高まりに伴い、注目を集めています。大豆ミートや代替肉の製造には、二軸押出機 が使用されます。せん断による混合を効果的に行うため、肉のような食感を作る際に特に有効です。材料の正確な温度が可能なため、品質の高い代替肉を一貫して生産できます。押出機を用いた製造プロセスは、植物性タンパク質を使用して肉のような食感や風味を再現することが可能です。

押出機は、植物由来の原材料(主に大豆やえんどう豆のタンパク質)を高温・高圧環境下で加工し、繊維状の肉の食感を作り出します。この過程でタンパク質が変性し、肉に似た咀嚼感が生まれます。代替肉市場は成長が期待されており、押出技術の革新も進んでいます。特に環境に配慮した新しい原料や、より自然に近い食感を追求する研究開発が活発に行われています。

押出機専業メーカー テクノベルの押出機機種

黄色にてハイライトされた押出機はテクノベルにて対応している機種です。

ご覧の通り、業界屈指の押出機のラインナップを誇ります。

革新的な押出機、技術を、世界に届ける 株式会社テクノベル

テクノベルは、創業から押出機ひと筋

押出技術の革新に取り組んできた大阪の専業メーカー

世界に誇る技術を開発し続けます