【技術情報】二軸押出機

二軸押出機とは

二軸押出機は、その名の通り、二本のスクリューを持つ押出機で、主に材料の混練・溶融・反応・成形プロセスに使用されます。特に、同方向完全嚙合型の二軸押出機は、スクリューが複雑な動きをしながら材料を前進させ、同時に強力に混練することができるため、高度な材料処理に優れた性能を発揮します。

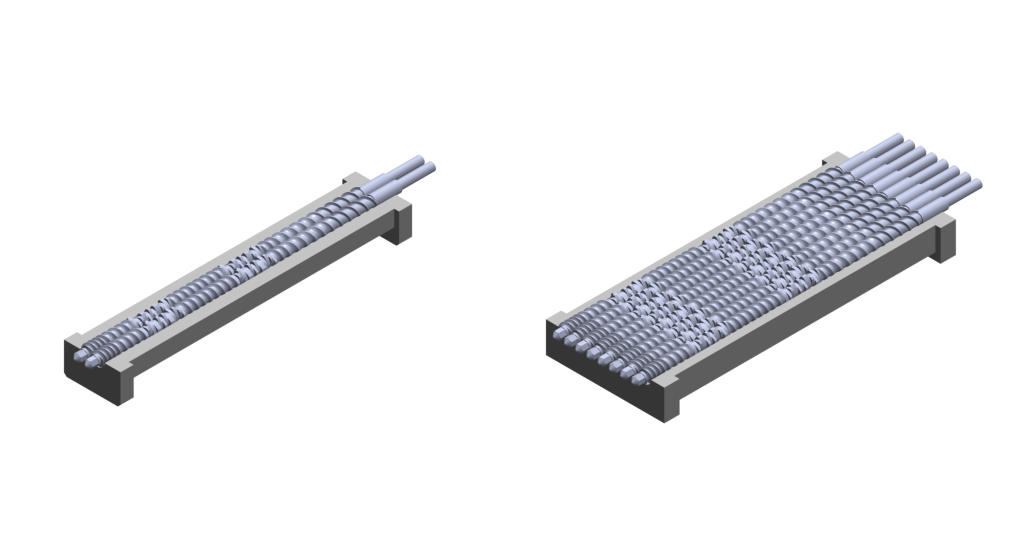

二軸押出機のスクリュについて

二軸押出機の二本のスクリュは、エレメント方式と呼ばれるスクリュをさまざまな種類を組み合わせることにより、材料の搬送や混錬を行います。押出プロセスに合わせて、スクリュエレメントの構成を変更することにより、自由度を高く機器装置を構成することができます。

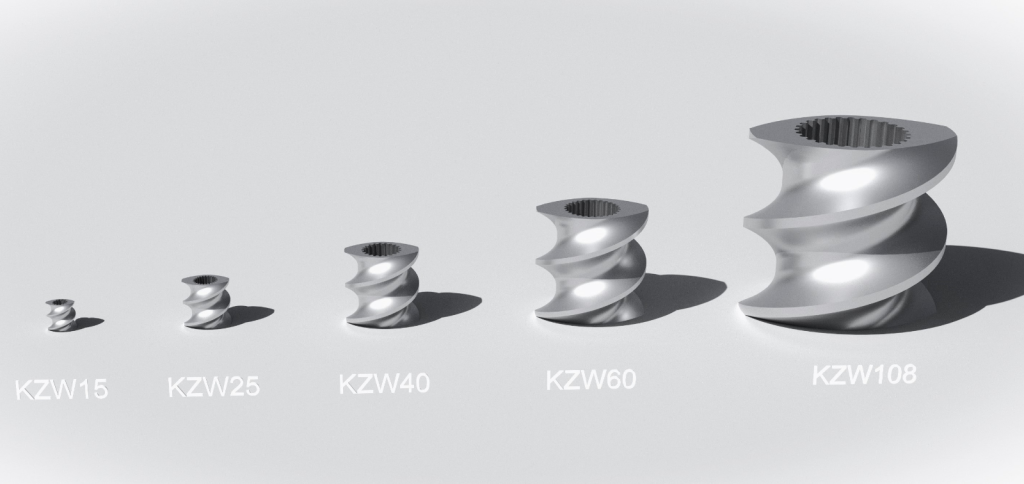

二軸押出機の機器サイズについて

二軸押出機の機械サイズは、一般的に二本のスクリューの直径で表されます。スクリュー径が大きくなると、バレル内部の空間容積も増加し、それに伴い生産量も向上します。一方で、材料開発などに使用される小型機では、取り扱いやすさを重視した機械サイズが求められます。研究開発の分野では、一般的に直径8~20mmの二軸押出機が使用されています。

二軸押出機の特徴

混練能力が高く、複数材料の混練に適する

2本のスクリューが相互に影響を与えながら材料を移動させるため、効率的に材料を混練し、分散・分配させることができます。これにより、複数の材料を均一に混ぜる能力に優れています。複合材料やナノ材料などの材料も均質に混練され、高品質の混合物が得られます。

高いせん断応力

スクリューの設計や配置により、材料に強いせん断応力を加えることができるため、高粘度の材料や溶融が難しい材料でも効率的に処理することが可能です。特に反応押出や、樹脂の混練などで利用されます。

自由度の高いプロセス構築

二軸押出機は、押出プロセスに合わせて、バレルやスクリュの構成を変更することにより、常に生産効率を高く自由に構成することができます。脱揮を効果的に行いたい場合は、ベントを増やすことも可能ですし、反応時間をより長くする必要があれば、スクリュとバレルのプロセスを長くすることができます。

優れた温度制御

二軸押出機は、押出プロセス中に温度を細かく調整する機能を持ち、材料の溶融や化学反応を高精度で制御できます。これにより、高品質な最終製品を得ることができます。

ワイピングによるセルフクリーニング

完全かみ合い型の二軸押出機は、スクリューが互いに材料を削り取ることによって、押出機内部の材料の滞留やゲル化を防ぐことが可能で、バレル内面へのコンタミの付着も抑制されることから、高い熱伝導率を保ち材料の溶融を行います。さらには、異なる材料の混合時でも材料切替えがスムーズに行え、品質の一貫性が保たれます。

プロセス途中での材料投入が可能 (サイドフィードや液体添加)

押出プロセス中に、固体材料や液体を途中で追加投入することが可能です。例えば、サイドフィードを利用すれば、異なる段階で材料を追加することにより、複数の材料を二軸押出機を用いることで、効率よく混練できます。また、液体添加も同様に可能で、添加剤や潤滑剤、反応剤をプロセスの最適なタイミングで加えることで、特定の製品特性を実現します。

スクリュエレメントの選定により、混練性能の調節が可能

スクリュエレメントの種類や配置を変えることで、押出機の混練性能を最適化できます。エレメントには搬送用、混練用、分散用などさまざまな形状があり、これらをカスタマイズすることで、混練の度合いやせん断を調整し、プロセスの効率化や製品特性に応じた設定が可能です。

ベント構造での脱揮効果

プロセス中に発生するガスや揮発性成分を効率よく除去するために、ベント構造が設けられています。材料の中に含まれる気泡や揮発成分を排出することで、製品の品質を高めることができ、気泡の混入や成分の揮発による品質低下を防ぐ効果があります。

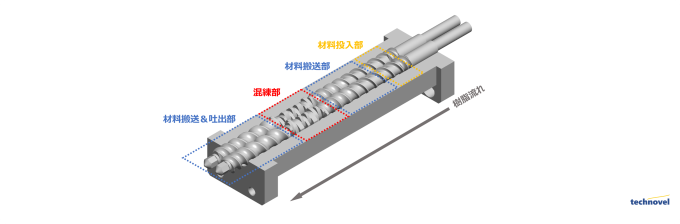

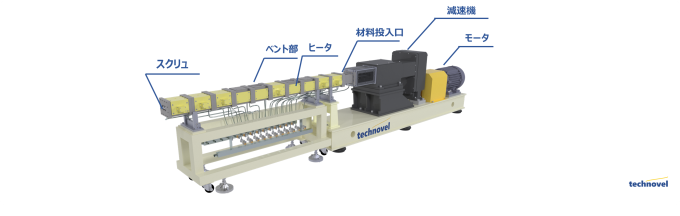

二軸押出機の基本構造

二軸押出機は、モーターによって動力が供給され、減速機を介して適切な回転速度に制御された動力がスクリューに伝達されます。二本のスクリュはバレル内で互いに噛み合う形で回転し、原料を搬送しながら、溶融・混練を行います。バレルにはヒーターが取り付けられ、温度制御により材料の状態を最適に保ちます。スクリューの形状や回転速度、バレルの温度によって、最終的な製品の品質や性能が大きく左右されます。以下のような主要部品や付帯設備によって、基本的な二軸押出機は構成されます。

ホッパー / Hopper

材料の投入部です。ここから原材料が押出機内に供給され、全体のプロセスが始まります。

バレル / Barrel

材料が輸送される構造で、内部にスクリューが配置されています。材料の温度や圧力を管理し、加熱や冷却のためのジャケットが装備されている場合もあります。複数のバレルで構成されていることが多く、加工の段階に応じて温度を調整します。

ヒーター / Heater

バレルに取り付けられており、材料の温度を調整します。材料が適切な温度で加工されるよう、加熱が行われます。

スクリュ/ Screw

二軸押出機の最も重要な部品要素です。2本のスクリューがバレルの中に配置され、回転します。スクリューの形状や配置は混練や材料の混練効率に大きく影響します。様々な役割を持つスクリュエレメントを組み合わせることにより、材料の輸送、分散・分配混練を行い、出口へ送り出します。

減速機 / Gearbox

モーターの回転力をスクリューに伝達するための機構です。スクリューの回転速度やトルクを調整する役割を果たします。

モータ / Motor

押出機全体を動かす動力源です。回転速度やトルクを制御することで押出の性能を調整します。

ダイヘッド / Die Head

押出された材料を成形する部分です。材料がここを通過するとき、特定の形状に成形されます。ダイは製品の形状に合わせて交換が可能で、製品の種類に応じて設計されます。

付帯設備/ Ancillary Facility

二軸押出機には付帯設備が欠かせません。それぞれの付帯設備には多様な特徴があります。フィーダーは原材料を安定して供給し、スクリーンチェンジャーは異物を除去、ギアポンプは圧力と流量を安定化さます。冷却装置は成形後の材料を冷却し、ペレタイザーは材料を粒状に切断する特徴があります。詳しくはこちらをご覧ください。

二軸押出機の動作原理とプロセス

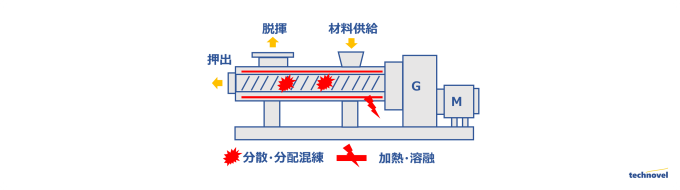

動作原理としては、材料がホッパーから供給され、スクリューの回転によって前方に移動します。スクリュー同士が噛み合う構造のため、材料は圧縮されながら混ぜ合わされ、均一な状態にされます。圧力や温度のコントロールが重要であり、必要に応じて熱を加えることで材料の融解や反応を促進します。

材料供給 / Feeding

フィーダーを用いることにより、ホッパーからスクリューへ原料が供給されます。スクリューの回転により、原料は前方へ移動します。

加熱・溶融 / Heating and Melting

ヒーターによってバレル内の原料が加熱され、固体から液体または溶融状態に変化します。温度管理はとても重要であり、溶融温度を精密にコントロールする必要があります。

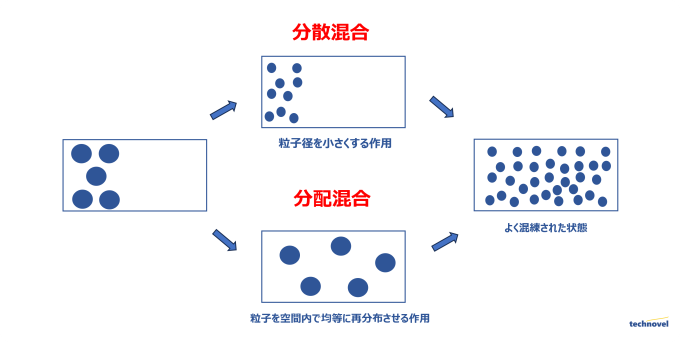

分散・分配混合/ Dispersive and Distributive Mixing

スクリューが材料を押し進めると同時に、材料が混練されます。スクリューフォーメーションにより、分散性や均質性が向上し、材料の特性が最適化されます。分散・分配のメカニズムや技術情報は以下のページでも紹介しています。

脱揮/ Degassing

樹脂材料の中に含まれるガスや水分が、プロセス中に発生することがあります。これを除去するために、脱揮ゾーンが設けられています。ベントから不要なガスや水分が排出され、製品の品質を高めます。

押出 / Extrusion

最後に、溶融された材料がダイを通じて押し出され、最終的な形状に加工されます。冷却システムを利用することにより、材料が固化し、完成した製品となります。

二軸押出機の用途

二軸押出機は、その用途はペレット成形のような造粒のみならず、リサイクル、フィラーコンパウンディング、ポリマーアロイ、ポリマーブレンド、脱揮、天然資源物とのコンパウンド、生分解性樹脂のコンパウンド・マスターバッチ等が考えられます。シートやフィルムの直接成形から、反応、乾燥・脱水、脱モノマー、脱溶媒など多岐の分野での展開を期待できます。

混練造粒 (ペレット成形)

混練造粒と呼ばれるペレット成形は、二軸押出機の最も基本的な用途の一つです。ポリマー原料や添加剤を均一に混練し、ペレット形状に成形することで、後続の射出成形やブロー成形などで使用できる樹脂ペレットを提供します。

リサイクル

リサイクル分野では、廃プラスチックや複合材を回収し、新たな材料に再生するために二軸押出機が利用されます。異物除去機能や脱揮機能により、リサイクル時に生じるガスや不純物を効率的に取り除き、高品質な再生材料を製造できます。近年では、マテリアルリサイクルだけでなく、ケミカルリサイクル技術として、PMMAなどのプラスチックのモノマー化に二軸押出機が活用されています。

フィラーコンパウンディング

ガラス繊維や炭素繊維、炭酸カルシウムといったフィラー(無機充填材)をポリマーに混合することで、材料の物理特性を強化するフィラーコンパウンディングでは、二軸押出機が重要な役割を果たします。フィラーの均一な分散は、材料特性に直結するため、高効率な混練が求められます。

ポリマーアロイ・ポリマーブレンド

ポリマーアロイやブレンドの製造では、異なるポリマー同士を均一に混合し、新しい物性を持つ材料を作り出すことが求められます。二軸押出機は、これらのポリマーを高い効率で混練し、分子レベルでの相互作用を促進するために使用されます。

天然資源物とのコンパウンド

近年、環境意識の高まりから、ポリマーと天然資源(セルロースなど)を組み合わせたコンパウンド材料が注目されています。二軸押出機は、これらの天然材料をポリマーと均一に混ぜ、コンパウンドを効率的に製造するのに最適です。具体例として、セルロースナノファイバー(CNF)強化プラスチック: CNFをポリマーに混合して軽量かつ高強度な複合材料を製造しています。

シートやフィルムの直接成形

二軸押出機は、シートやフィルムの直接成形にも適用されます。高精度な混練により、材料特性が均一なシートやフィルムを製造でき、製品の薄さや強度を精密に制御できます。

反応、乾燥・脱水、脱モノマー、脱溶媒

二軸押出機はポリマーの反応や脱水、脱モノマー、脱溶媒などのプロセスにも利用されます。これにより、反応中の生成物や不要な成分を効率的に除去でき、材料の品質向上や反応時間の調節が可能です。また、ポリマー製造中の溶媒を二軸押出機の脱揮機能を活用して効率的に除去できます。

代替肉 (大豆ミート)

高水分系の大豆ミート(HMMA)は、40〜80%の水分含量で製造され、柔らかくしっとりした繊維状の食感を特徴としています。一方、低水分系の大豆ミート(TVP)は、15〜30%の水分含量で、乾燥して多孔質な構造を持ち、再水和することで肉に似た食感を実現します。どちらも二軸押出機を使用して、異なる含水量やダイの設計や構成を調整することで製造可能です。

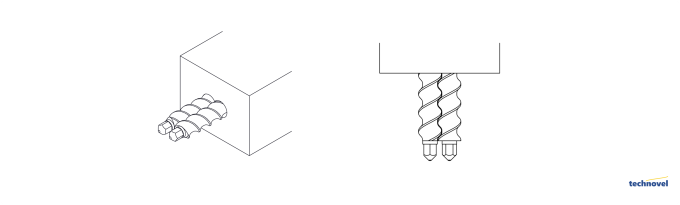

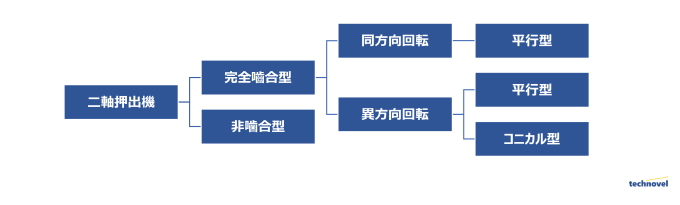

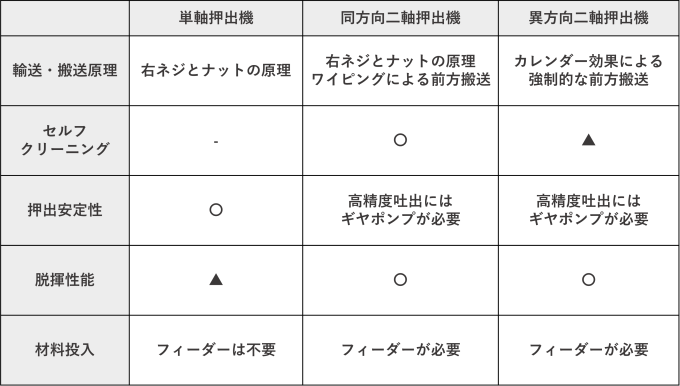

二軸押出機の種類について

同方向完全嚙合型の二軸押出機の特徴について、簡単にご紹介しましたが、上図の通り、2軸押出機でも様々なタイプの押出機に分類することができます。2本のスクリュが嚙み合っているか、いないか、2本のスクリュの回転方向が同方向か、異方向か、この2点によって、押出機のタイプが大別されます。

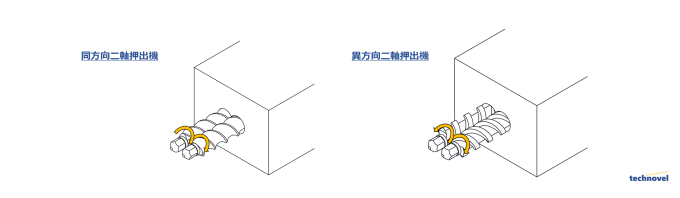

スクリュの回転方向による違い

二軸押出機には、同方向型の二軸押出機と異方向型の二軸押出機があります。回転方向が異なり、スクリュ形状も大きく変わることにより、両装置の特徴も大きく異なります。同方向二軸押出機では、スクリュー間でのせん断応力が大きく、混練が強力に行われます。異方向二軸押出機は、同方向に比べてせん断応力が低く、せん断による材料の発熱を避けたい材料の加工に適しています。

スクリュの噛み合いによる違い

完全噛合型はスクリューが互いに噛み合いながら回転することにより、材料を強力に混練します。この構造は、均一な混合と高精度の処理が可能で、樹脂の配合や化学反応押出などに適しています。高いせん断と精密な混合を可能にし、非噛合型は穏やかな混合が特徴です。非嚙合型では、二軸スクリューが噛み合わず、独立して回転するタイプで、せん断は比較的低く、柔らかい混合が可能です。

二軸押出機のスクリュとスクリュフォーメーション

二軸押出機のスクリュ設計は、材料の特性やプロセス要求に応じて複数の要素を最適化することが求められます。L/D比やD/d比を適切に設定することで、混練効率や反応効率を最大化し、エネルギー消費や処理時間のバランスを取ることが重要です。また、スクリューエレメントの選定も品質や生産効率に大きく影響します。特に、ねじの種類やピッチ、溝の深さなどの設計が、物質の流れやせん断力、滞留時間に影響を与え、最適な混練性能を発揮します。スクリューエレメントの組み合わせを調整することで、目的に応じた最適な性能を引き出すことが可能となり、最終的な製品の品質向上と生産効率の改善に繋がります。したがって、二軸押出機のスクリュ設計は、慎重かつ精緻な調整が必要であり、プロセスに最適な設計を選定することが非常に重要です。

二軸押出機の分散・分配混合について

押出機における混練作用は、ポリマーを可塑化・溶融し、異種ポリマー、フィラー、添加剤を加え、均一な混練物を得る操作が求められます。その混練時に起こる状態は分散混合と分配混合の2つの混合形態に分けられます。そのため、2軸押出機の使用する際には、その加工プロセスにおける混練作用のメカニズムを把握することが重要です。この二つの混合がバランスよく適切に行われることにより、異種ポリマーやフィラーを加えた均一な混練物を得ることができます。

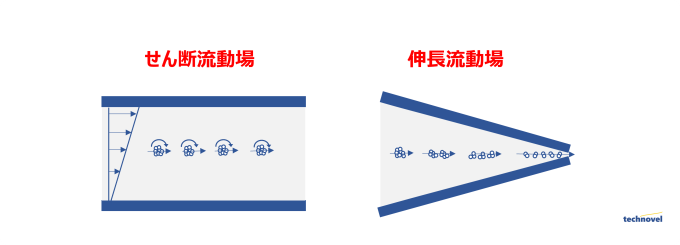

押出機内の材料の流動も、「せん断流れ」と「伸長流れ」に分けられます。一般的には、二軸押出機ではせん断流れが主に寄与すると考えられています。しかし、伸長流動場も分散混合に重要なとても重要な役割を果たすため、せん断流れだけでなく伸長流れも十分に考慮する必要があります。

単軸と二軸の違い

単軸と二軸の違いはスクリュの本数だけではなく、輸送・推進原理やセルフクリーニング、押出安定性や材料投入と異なった特徴を持ちます。押出機の輸送・搬送原理について、単軸押出機や同方向二軸押出機では、材料搬送は右ネジとナットの原理に基づき、摩擦力で材料を前方に押し出します。同方向二軸押出機では、スクリューが互いに噛み合い、ワイピング効果によるセルフクリーニングで材料を効率的に搬送します。異方向二軸押出機では、カレンダー効果によって強制的に材料が前方に搬送されます。これらの押出機では、材料の安定的な供給と搬送を実現するために、それぞれ異なるフィード方式が採用されます。

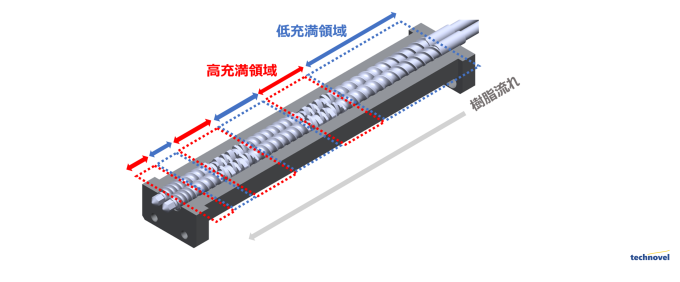

二軸押出機の充満率・滞留時間

滞留時間と充満率の関係は、押出機内での流動、混練、温度分布、反応効率などのあらゆる側面に影響を与えるため、両者を適切に管理することが押出成形の効率と製品品質の向上につながります。滞留時間は充満率に依存して変動し、高い充満率は長い滞留時間をもたらし、材料の混練や温度均一性を改善する一方、材料の劣化リスクが高まります。逆に、低い充満率では滞留時間が短くなり、混練が不十分となる可能性があるため、押出プロセスの目的に応じた適切な充満率の設定が重要です。滞留時間と充満率の関係を最適化することにより、押出成形における効率的かつ安定したプロセスを実現し、品質のばらつきを最小限に抑えることが可能となります。

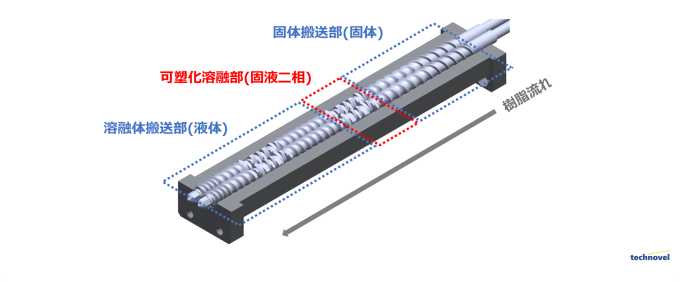

二軸押出機の可塑化溶融挙動

二軸押出機では、二本のスクリュによる高いせん断応力によって生じる様々な発熱が主としてプラスチック材料に複雑に作用することによって、樹脂の可塑化溶融が進むと考えられている。この可塑化溶融過程は、押出機内の全体エネルギー消費の大半を占め、異なる種類のプラスチックやナノ粒子との分散の状態を左右する重要な要素です。可塑化溶融のプロセスは、①塑性変形による発熱、②粘性消散による発熱、③摩擦による発熱、④ヒーターの伝熱による発熱、の4つのメカニズムに分類できます。特に、二軸押出機における固体搬送部と溶融部において、各メカニズムによる発熱が材料の溶融や加工性に影響を与え、それぞれの要素が複雑に絡み合ってプロセスの効率や最終製品の品質を左右します。

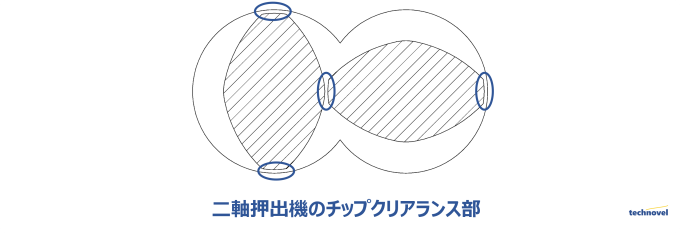

二軸押出機のチップクリアランスの最適化

押出機の溶融混練において、最適なチップクリアランスの設計は、分散混合性能や熱履歴、セルフクリーニング性能に大きく影響します。小さなクリアランスでは高いせん断応力がかかり、分散性が向上します。ただし、塑性変形による発熱や粘性消散による発熱、摩擦による発熱を引き起こしやすく、材料の熱劣化や局所的な発熱のリスクには留意が必要です。一方で、セルフクリーニング性が向上するため、バレルやスクリュに材料が付着しにくく、長時間の運転でも熱劣化を抑制することが可能です。逆にクリアランスが大きいと、材料の流入が多くなるものの、せん断応力が低下し、分散性が低下する可能性があります。したがって、材料の特性や混練要求に応じたチップクリアランスの設計が、効率的で安定した押出プロセスを実現する鍵となります。

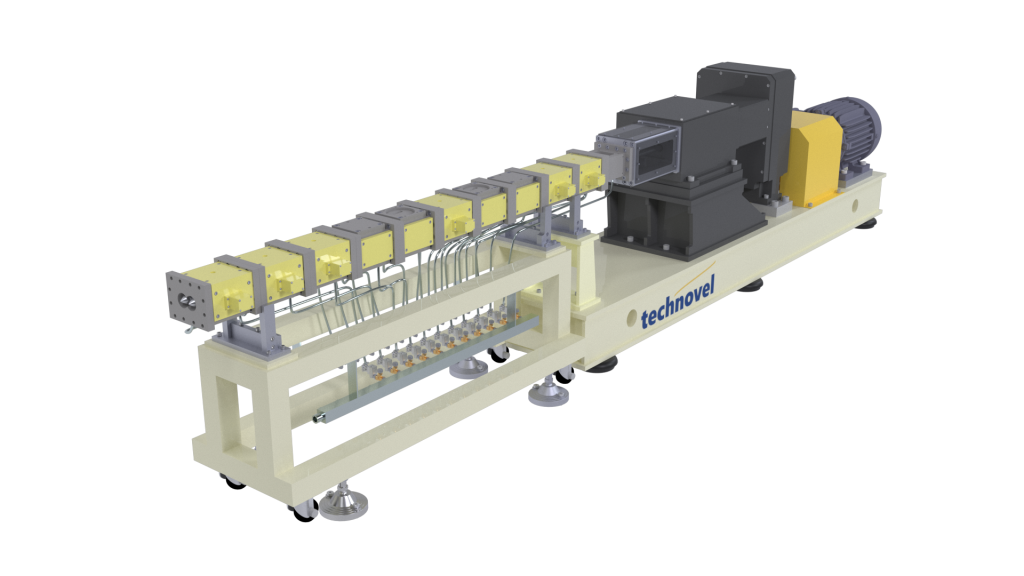

押出機専業メーカー テクノベルの二軸混練押出機

世界で初めての取り組みとして、水平方向多軸押出機を新たに開発しました。さまざまな分野にて、4軸混練押出機・8軸混練押出機をご活用頂いております。従来の2軸混練押出機においても、世界最小径の6ミリ径からベストセラーモデルの15ミリ径のユニークな小型モデルから生産向けの大型の装置まで幅広いラインナップを製造しています。

革新的な押出機、技術を、世界に届ける 株式会社テクノベル

テクノベルは、創業から押出機ひと筋

押出技術の革新に取り組んできた大阪の専業メーカー

世界に誇る技術を開発し続けます