【技術情報】押出成形

押出成形の特徴

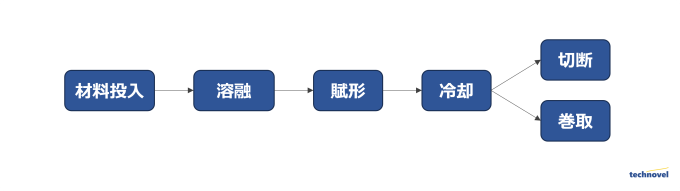

押出成形は、樹脂を加熱して溶融させ、その溶融樹脂を強制的に押し出して連続的な形状物を成形する製造プロセスです。途切れることなく連続して行われるため、特にチューブ、パイプ、シート、フィルムなど、長さに制限のない製品の成形に適しています。他の樹脂成形法と大きく異なる点は、連続的な製造が可能であることです。

ペレット状または粉末状のプラスチック原料は押出機によって加熱され、均一に溶融・混練され、特殊な金型によって所定の形状が決定されます。押出成形機では、まず樹脂がホッパーから供給され、スクリューやギアによって押し進められる過程で加熱・溶融されます。溶融樹脂は、押出口に相当するダイ(金型)を通過して、あらかじめ設計された特定の断面形状に成形されます。ダイは製品の最終形状に影響を与える重要な要素で、様々な断面形状のものが用いられます。ダイから押し出された後に、成形された樹脂は冷却ゾーンに移り、空気や水を使用して素早く冷却され、固化します。冷却・固化後は、引取機やペレタイザーを使って、製品を所定の長さや形状に切断します。

押出機は連続生産方式

押出成形は連続的な生産を行う方式であり、全く異なる製造プロセスを持っています。このプロセスは途切れることなく連続して行われるため、大量生産に適しています。金型を変更することで、さまざまな形状の製品を製造することが可能です。

連続生産が可能な押出成形においては、従来のバッチミキサーを使用した製造工程を新しい連続混練プロセスに置き換える例も見られます。従来のバッチミキサでは、材料の滞留時間を長くすることができる利点があるものの、原料投入時の作業環境が問題となることもございます。これに対し、二軸押出機を使用することで、連続的なプロセスが可能となり、生産性の向上や作業環境の改善が期待されます。

その他のプラスチックの成形方法

熱可塑性プラスチックは、熱が加えられてある温度以上になると溶け、これを冷却すると固まる性質を持っています。この性質を利用することにより、様々な樹脂製品が製造されます。その熱可塑性プラスチックの成形方法には、押出成形、射出成形、中空成形、カレンダー成形など、数多くの成形方法があります。押出成形は、プラスチック成形における成形方法の一つです。射出成形や一部のブロー成形は、成形金型内で樹脂を静止させて冷却し、固化させる方式です。これは、一度に一つの製品を作るバッチ生産方式であり、各サイクルで個別の製品が完成します。

射出成形機 / 代表的なプラスチック成形機

プラスチック成形機械の代表的な機種である射出成形機は、プラスチックや金属などの材料を高温で溶かし、金型に射出して成形する装置です。プロセスは、材料をホッパーから加熱シリンダーへ送り、そこで溶融し、スクリューやピストンによって金型に高圧で射出されます。冷却後、成形品が取り出されます。この方法は、複雑な形状の部品を大量生産するのに適しており、プラスチック製品や自動車部品、電子機器のケースなどに広く使われています。

押出成形の種類

ペレット成形

ペレット製造では、押出成形機を使用して原料樹脂を均一な形状の小さな粒(ペレット)に加工します。製造工程では、まず原料樹脂を加熱・溶融し、ダイを通して細いストランド(ひも状)に押し出します。このストランドは水や空気で冷却され、固化した後、ペレタイザで一定の長さに切断されてペレットとなります。このペレットは、後工程での射出成形やブロー成形などで再利用されます。ペレット製造は、材料の加工性を高め、輸送や保管の利便性を向上させるために不可欠です。

フィルム成形・シート成形

フィルム製造における押出成形は、溶融樹脂を非常に薄いシート状に押し出す工程です。ブロー成形では、溶融樹脂を押し出し、空気を使ってフィルム状に膨らませ、冷却・固化させます。これにより、均一で薄いフィルムが得られます。キャスト成形法では、溶融樹脂を平らなTダイから押し出し、冷却ロールによりすぐに冷却・固化します。この方法は、精密な厚みのコントロールができ、透明度の高いフィルムを製造するのに適しています。フィルム製造は、包装材やシート材の製造に広く使用されています。

パイプ成形・チューブ成形

パイプやチューブの成形は押出成形の基本であり、硬質塩化ビニル、軟質塩化ビニル、ポリエチレン、ポリプロピレンなどの樹脂で押出される工程です。その種類は非常に多く、上下水道管、ガス管、電線保護管、土木建築用から小さいサイズだと医療用チューブまで幅広く製品化されています。

異形押出(プロファイル押出)

異形押出は、特定の断面形状を持つ製品を成形する技術です。これは、複雑な断面形状を持つプラスチック部品の製造に利用されます。例えば、建築用の窓枠やドアフレーム、パイプなどが代表的な製品です。異形押出では、ダイの形状が非常に重要で、製品の最終的な断面形状がダイに依存します。押し出された溶融樹脂は、冷却されながら最終形状に整形され、連続的に生産されます。多くの場合、材質や色のバリエーションも容易に対応できるため、建設や自動車産業などで利用されています。

電線被覆

電線被覆では、導電体である電線に絶縁用のプラスチックを押出成形によりコーティングします。電線の表面に溶融樹脂を押し出しながら被覆し、その後すぐに冷却して固化させます。押出成形機は、高速で電線を通過させることができ、連続的に電線にコーティングを施すことが可能です。このプロセスは、電線やケーブルの絶縁、保護、そして耐環境性を向上させるために重要です。

溶融紡糸

溶融紡糸は、主に合成繊維の製造に使用される押出成形技術の一種です。ポリエステル、ナイロン、ポリプロピレンなどの樹脂を加熱・溶融し、非常に細いフィラメント(繊維)状に押し出します。押し出された繊維は、冷却されると同時に引き伸ばされて強度が付与され、糸状に成形されます。このプロセスを経て得られた繊維は、テキスタイルや衣料品などの製造に使用されます。また、複数のフィラメントを束ねてより高強度な糸を製造することも可能です。

共押出

共押出は、異なる種類の樹脂を同時に押し出して、多層構造を持つ製品を成形する技術です。複数の押出機を使い、異なる材料をそれぞれの押出機から供給し、最終的に一つのダイ(成形口)で結合させて多層構造の製品を作ります。共押出は、複数の材料の特性を組み合わせることで、製品に求められる様々な機能を実現できる点が特徴です。以下に、共押出の代表的な用途をいくつか紹介します。

フィルムやシートの共押出

共押出技術は、特に包装材料の製造でよく使用されます。例えば、食品の包装フィルムは、酸素や湿気を遮断するバリア層や、柔軟性や耐破裂性を提供する外層など、複数の機能を持つフィルムが必要です。これを実現するために、異なる特性を持つ樹脂を共押出し、各層が異なる役割を果たす多層フィルムを作成します。このような共押出フィルムは、酸素や湿気に対するバリア性、強度、耐摩耗性、加工性などを兼ね備えることができ、食品保存や医薬品の包装に広く利用されています。

管やパイプの共押出

管やパイプの製造においても、共押出は重要な役割を果たします。たとえば、内側の層は耐薬品性が求められる一方、外側の層は機械的強度や耐紫外線性が求められる場合があります。これを一度の押出で実現するために、異なる材料を共押出して、内層と外層に異なる特性を持つ管を製造します。

電線被覆の共押出

電線やケーブルの被覆にも共押出が活用されます。例えば、外側の被覆層は耐摩耗性や耐熱性が求められる一方、内側の層は電気絶縁性が重視されます。異なる特性を持つ材料を共押出することで、機械的耐久性と電気的性能を両立したケーブルが製造されます。この技術は、特に高性能な電線や通信ケーブルの製造に利用されます。

押出成形の製品

押出成形の製品について

押出成形は、押出機を用いることにより、プラスチック素材やペレットの製造やレールをはじめとした異形押出材の生産に適した成形方法で、断面一定の長いものを成形することが可能です。押出成形で作られる代表的なプラスチック製品には、シート・フィルム、フィラメント、パイプ、チューブ、モノフィラメントや異形製品などがあります。

押出成形の用途展開

水道管や医療用カテーテルなどのパイプ・チューブ、3Dプリンター用のフィラメント、包装材料やプラスチックボードなどのシート・フィルム、電線やケーブルの絶縁被覆があります。また、医療用の高精度チューブや機器部品、建築用のPVCパイプ、ケーブルダクト、雨どい、サイディングなども押出成形によって製造されています。押出機はそのままで、付帯する金型設備である「ダイ」を変えることによって、樹脂ペレットから丸棒、板、パイプ、シート、フィルムやフィルム窓枠などの異形品など多様性に富んだ製品を、連続的かつ安定的に成形できる特徴を有しています。

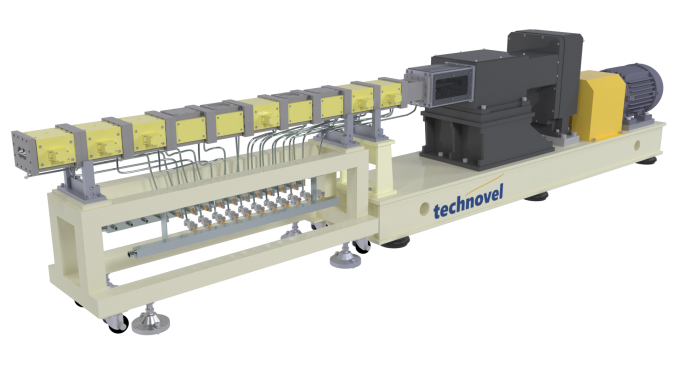

ペレット成形の概要

プラスチックのペレット成形における二軸押出機装置の全体構成について、ご紹介いたします。

まず、フィーダーと呼ばれる材料投入装置によって、押出機の上流側フィード部に材料が投入されます。その後、押出機のバレル内で材料が加熱されることにより、材料が溶融・混練されます。下流部の先端に設けられたダイという形状を与える金型でストランド状に形成されます。そして、押出機から吐出された材料は冷却水槽や空冷コンベアで材料が冷却・固化し、最終的にはペレタイザで切断される流れとなります。

これらの装置構成が、材料の特性に適合せずに、十分な機能を発揮できない場合、製品品質のばらつきや低下を引き起こす可能性があります。例えば、フィーダでは、適切にセッティングされていないと、設定した重量を吐出できません。また、冷却が不十分だと、材料が固まらずペレタイザで正しくカットすることができません。材料特性に合った押出機、並びに押出機付帯設備を選定することがとても大切です。

革新的な押出機、技術を、世界に届ける 株式会社テクノベル

テクノベルは、創業から押出機ひと筋

押出技術の革新に取り組んできた大阪の専業メーカー

世界に誇る技術を開発し続けます